输送带是胶带运输机的主导部件, 输送带运输具有大量连续输送、灵活调整输送量等优点。输送带在各个产业领域中应用十分广阔, 形式多样, 包括矿石开采的现场运输, 加工物料生产工艺过程中的输送, 以及产品的流水线加工等。

耐热输送带作为运输带的一个品种, 是以热稳定性高的纤维作为骨架材料, 以耐温胶料为覆盖胶制成的输送带, 广泛应用于煤炭、水泥、钢铁、冶炼等行业, 用作固体热物料的输送, 如烧结矿石、球团矿石、水泥熟料、烘干水泥、石灰、尿素和无机化肥等。

耐热输送带的工作环境十分苛刻, 现国内煤炭、水泥、冶金等行业生产过程中要输送的物料温度非常高, 达400~ 600 e , 个别工序达800 e 以上, 因此要求输送带材料必须耐高温。现今耐热运输带共分为T 1 , T2 , T3三个等级, 对应的试验温度分别为100, 125, 150 e , 已明显不能适应当前的使用要求。因此, 我们需要对耐热运输带的骨架材料、覆盖胶、配合体系以及加工工艺有一个全面的了解, 以开发新型的使用寿命长的耐热输送带来满足这些行业发展的需要。

1 主体原材料

1. 1 骨架材料

常见的骨架材料有: 棉帆布、锦纶帆布、聚酯帆布、芳纶帆布等等。具体性能对比见表1。

表1 骨架材料的性能对比

种类 | 优缺点 |

棉帆布 | 一般用途, 100~ 120 e 下不收缩, 强度低, 密度大, 易腐蚀, 使用寿命短 |

锦纶帆布 | 高温尺寸不稳定, 耐磨性和耐疲劳性好, 强度高, 模量低, 断裂伸长率和定负荷伸长率较大 |

聚酯帆布 | 除具有锦纶帆布的优点之外, 还具有耐热性和耐湿性好, 伸长率小, 价格较低的优点 |

芳纶帆布 | 力学性能优良, 化学性质稳定, 耐热性优良以及易与橡胶粘合, 但压缩强度与疲劳特性差, 价格较高 |

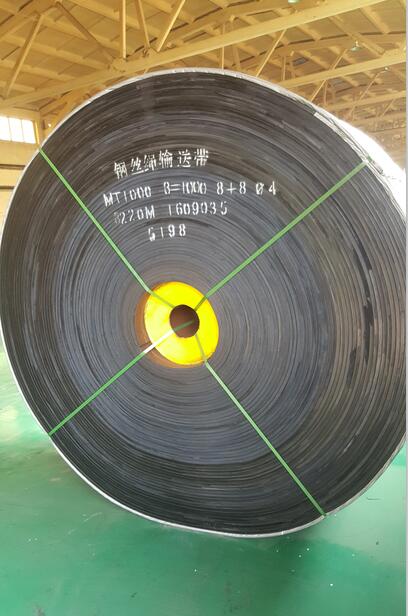

除了上述几种常用的骨架材料之外, 还有采用钢丝绳、新型中空纤维或氟塑料浸渍耐热纤维的布芯[ 5] 做骨架材料来提高耐热运输带的使用温度、强度和寿命。

为了提高骨架材料与橡胶的粘合性能, 通常需要对骨架材料进行表面处理[ 6] : ( 1) 化纤织物采用浸渍法,使粘合树脂附着在织物表面。粘合剂以RFL( 间苯二酚/ 甲醛/ 胶乳) 为主, 亲和性差的聚酯类可掺入异氰酸酯。对芳纶则从异氰酯、环氧树脂与RFL 树脂两次法浸渍逐步向一次法过渡; ( 2) 钢绳与橡胶的粘合除对钢绳表面进行镀铜或镀锌外, 还对橡胶胶料施以特殊配合。主要是加入有机钴盐, 使用高硫黄配方, 使之形成粘接层, 以利于橡胶同钢绳牢固粘合。有机钴盐现已从环烷酸钴、硬脂酸钴, 向含钴量高并可在硫化温度下能很快释放钴盐的癸酸钴、硼酸钴等方向发展, 以及使用含钴盐的硫化促进剂。

1. 2 覆盖胶

1. 2. 1 橡胶种类

输送带耐热性能的决定因素是覆盖胶的耐热性。耐热输送带覆盖胶最常用的橡胶品种是

SBR, IIR, EPM 和EPDM。以上几种覆盖胶性能对比见表2。

表2 覆盖胶胶种的性能对比

胶种 | 性能 |

丁苯橡胶( SBR) | 使用温度较低, 一般在120℃ 以下使用 |

丁基橡胶( IIR) | 耐高温性能比SBR 好, 但工艺性能差, 价格高 |

二元乙丙橡胶(EPM | 耐臭氧、氧、天候和耐老化性能优异, 加工性能差 |

三元乙丙橡胶(EPDM) | 耐臭氧、氧、天候和耐老化性能优异, 工艺性能稍好于EPM, 耐热温度可高达200℃ , 可在150℃ 下长期使用 |

硅橡胶、氟橡胶( FPM) | 耐高温, 可在250~ 350℃, 甚至更高的温度下长时间工作, 压缩永久变形值小, 但价格较为昂贵, 仅在少数特殊要求时用 |

此外, 还有以EPDM 和溴化丁基橡胶混合胶料、氯丁橡胶CR 、EPR 和聚烷基烯基硅氧烷胶料 等为覆盖胶的多种新型胶料, 以提高覆盖胶的耐热性。

1. 2. 2 覆盖胶的配方设计

硫化体系: NR 或SBR, 通常采用硫黄硫化体系。若以EPDM 为覆盖胶, 则可以考虑以下3 种硫化体系: 一是有效硫化体系, 采用此硫化体系,成本较低, 覆盖胶的耐热性较好; 二是过氧化物( DCP) 硫化体系, 可以获得良好的耐高温性能( 150℃ ) 和低压缩永久变形, 无硫化返原现象, 不喷霜, 但硫化速率较慢; 三是过氧化物DCP/ 助交联剂硫化体系, 如通过并用少量硫黄, 不仅可以维持过氧化物硫化的优点, 还可以提高硫化速度,克服单纯氧化物硫化胶撕裂性能差的缺点。

补强剂: 常用的补强剂有中超耐磨炭黑N220以及高耐磨炭黑等炉法炭黑, 其补强效果佳, 且耐热和耐磨性较好。此外, 新型超细填料在耐热运输带覆盖胶中的应用越来越广泛, 如超细活性高岭土MH- 210, 具有较高的补强性,并可改善胶料的加工性能, 延长覆盖胶的使用寿命, 同时节约生胶, 降低成本。

活化剂: 采用高用量的氧化锌( 5. 0~ 8. 0 份)与低用量的硬脂酸( 0. 5~ 1. 0 份) 配合作为活化剂。

软化剂: 常用的软化剂为芳烃油、环烷油和石蜡油。芳烃油和环烷油对过氧化物的交联有一定的影响, 对EPDM 而言, 最适合的软化剂为石蜡油, 它对过氧化物交联的副作用小, 而且有助于提高胶料的耐热及臭氧老化性能。

防老剂: 主要有对苯二胺类防老剂, 如防老剂4010NA, 此类防老剂对臭氧、屈挠龟裂防护性能特佳, 亦对热、氧、光等老化有优良防护作用, 全面性能好。此外, 采用防老剂MB 与RD 并用, 也可以提高覆盖胶的耐热性。

增粘剂: EPDM 由于缺少极性基团, 内聚能小, 工艺性能不佳, 可以选用歧化松香作为增粘剂, 但其功效有限, 可改用更为有效的增粘树脂 。

1. 3 缓冲胶

EPDM 的自粘性和互粘性都很差, 同样的两块EPDM 覆盖胶从炼胶机上取下马上贴合也无法粘在一起, 同时, EPDM 与带芯胶所用的NR和SBR 的共硫化性也不好, 因此必须设置粘合性能较好的过渡层, 才能将覆盖胶与带芯胶较好地粘合在一起。为了解决互粘性和共硫化问题, 缓冲胶采用EPDM 为主的EPDM/ NR 并用。对不同并用比胶料进行了试验, 结果表明 , NR 用量越大, 覆盖胶与带芯的粘合越好, 但耐热性降低。实践中常采用EPDM/ NR 以70/ 30 并用, 工艺可行, 耐热性能也较好。由于EPDM 并用比例仍然较大, 为了进一步增大粘性, 还需再加入大量的软化剂。软化剂采用液体软化剂与固体软化剂并用, 硫化体系也采用过氧化物与硫黄并用。

除了上述的通用助剂之外, 国外也尝试了许多新型的助剂, 如琥珀酰亚胺活性助剂 , 或在胶料中加入含有脂肪酸和淀粉的交联剂及其良好的载体沥青等。

2 加工工艺 ( 以EPDM为例)

2. 1 混炼

EPDM 无需塑炼, 可直接混炼。混炼可采用开炼机或密炼机, 采用密炼机混炼时配合剂的分散效果更好。如采用开炼机混炼, 由于EPDM 粘合性能和工艺性能差, 混炼前期可先加入部分增粘剂并适当控制辊温, 以利包辊和吃料。

2. 2 压延

EPDM 经适当的配合后, 压延工艺良好, 可获得表面光洁平整、收缩率小的胶片。

2. 3 贴胶

采用特定增粘体系的擦胶工艺完全能满足帆布贴胶的要求。四辊压延机辊温控制一般为: 上辊90℃ , 中辊85℃ , 侧下辊75 ℃。

2. 4 成型和硫化

EPDM 自粘和互粘性较差, 可采用热贴成型。硫化温度控制在160℃ , 硫化时间依胶料正硫化时间和带体结构而定。

3 国内外耐热运输带的发展对比

我国耐热输送带产品无论是产品结构、技术状况、品种、工装水平, 都比过去有了很大的提高,跨入了世界新兴生产大国的行列, 但就整体水平而言, 与世界发达国家的差距还是较大的。随着全球经济一体化进程的加快, 这一问题也越来越显得重要。表3 为国内外耐热运输带发展情况的对比。

表3 为国内外耐热运输带发展情况的对比

国内 | 国 外 | |

骨架材料 | 料正在逐步以锦纶帆布、聚酯帆布取代棉帆布 | 已完成了骨架材料的以化纤代棉工作, 开始进入聚酯、锦纶等 发展时期, 并正在研究新型中空纤维耐高温材料 |

覆盖胶 | 单一化配方, 主要为SBR、IIR、EPDM 等合成橡胶及常见的各种化工辅料 | 除国内所述材料之外, 还加入短纤维、热释水性化合物等, 使输送带覆盖层性能具有多样化、等级化的特点 |

带体强度 | 多采用增加织物芯层数的方法来达到增加带体强度的目的。少数企业用钢丝绳, 但接头强度不稳定 | 多采用钢丝绳做骨架提高带体的强度, 钢丝绳芯输送带占输送带总产量的25% |

技术状况 | 耐热运输带仅占运输带总量的10%, 使用寿命仅为进口同类产品的一半, 除少数骨干企业外, 大多数工厂生产装备陈旧, 加工均采用半机械化方式, 能耗较高 | 耐热运输带为总运输带总量的80%, 早已形成了由计算机控制的成型、硫化联动生产线, 普通实现了自动控制、自动记录和数据整理等功能, 效率较高 |

因此, 必须正确认识国内耐热输送带的生产现状, 了解世界发达国家的技术现状, 并掌握其发展趋势, 做到知己知彼, 更好地参与国际大循环, 使我国耐热输送带产品在国际上有更高的竞争力。